产 品

环保节能 PTC 电热膜测试资料

RexVa很自豪能成为最好的. RexVa用第三代的技术实力为世界增光。

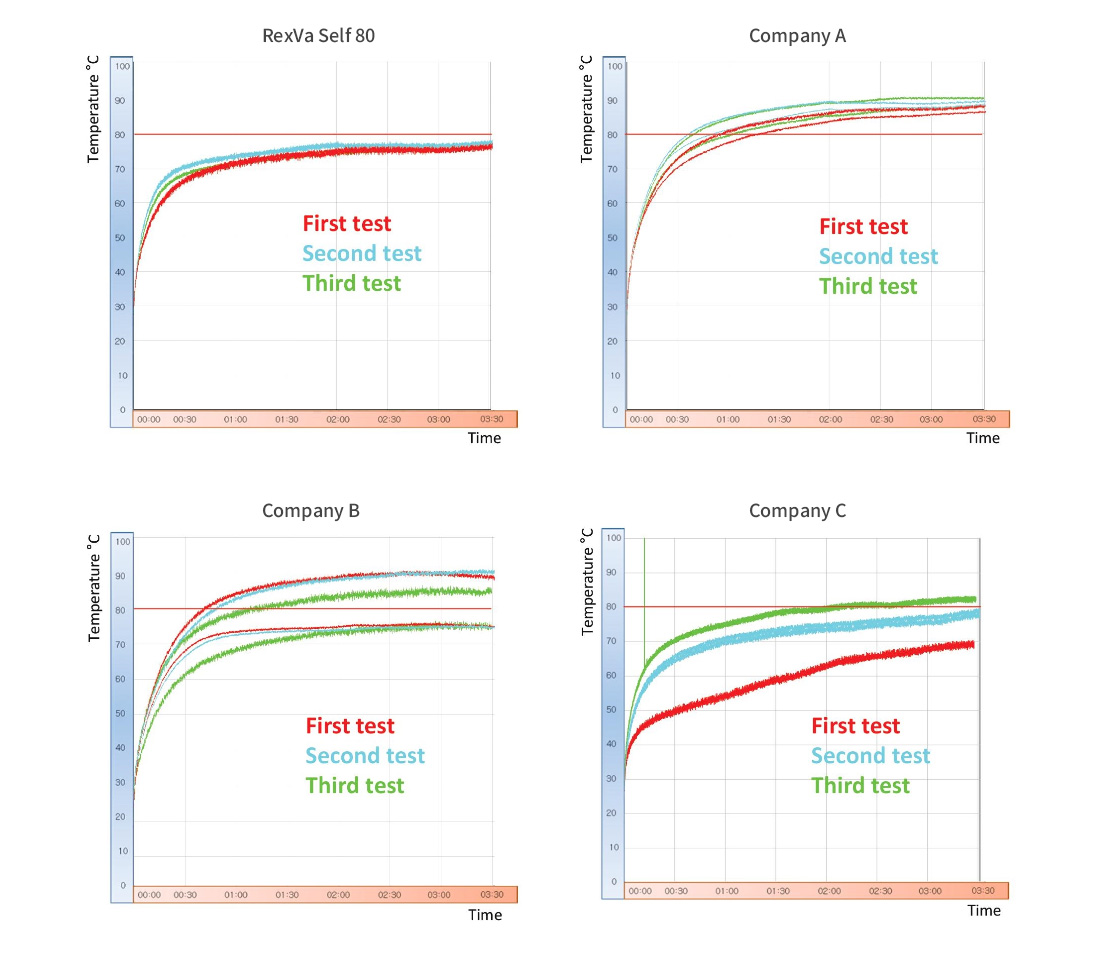

局部过热对比测试

测试目的:

测试方法

测试结果:

RexVa Self 80加热膜优秀的原因

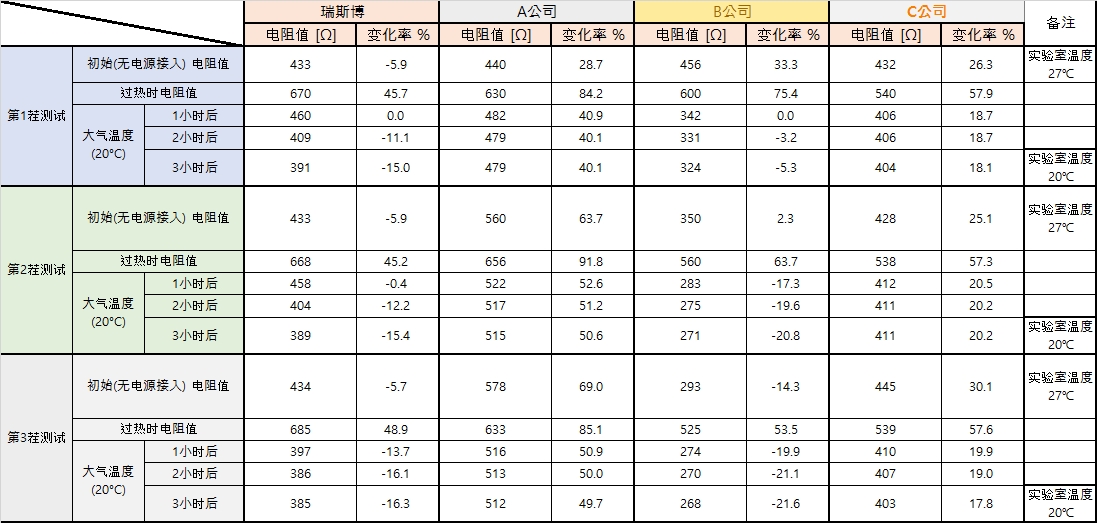

过热后将加热膜恢复到正常状态。

测量结果:

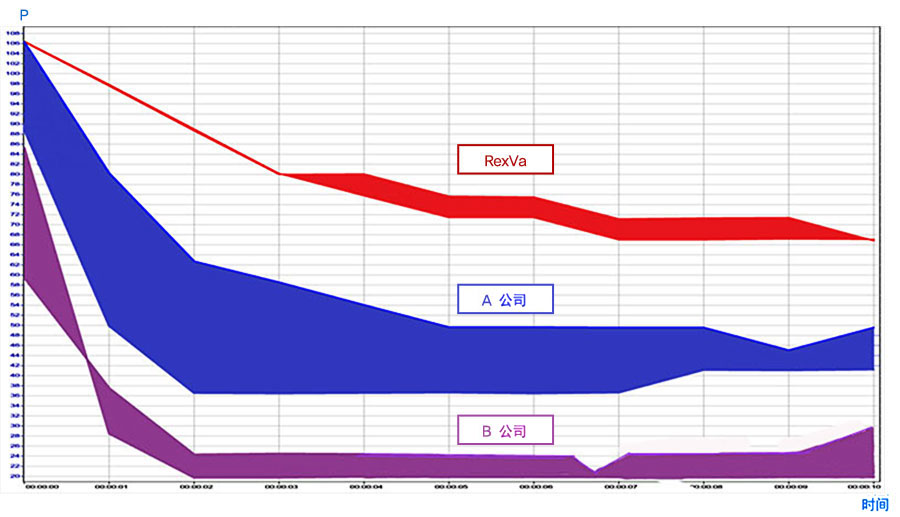

节能PTC电热膜电耗变化率图表

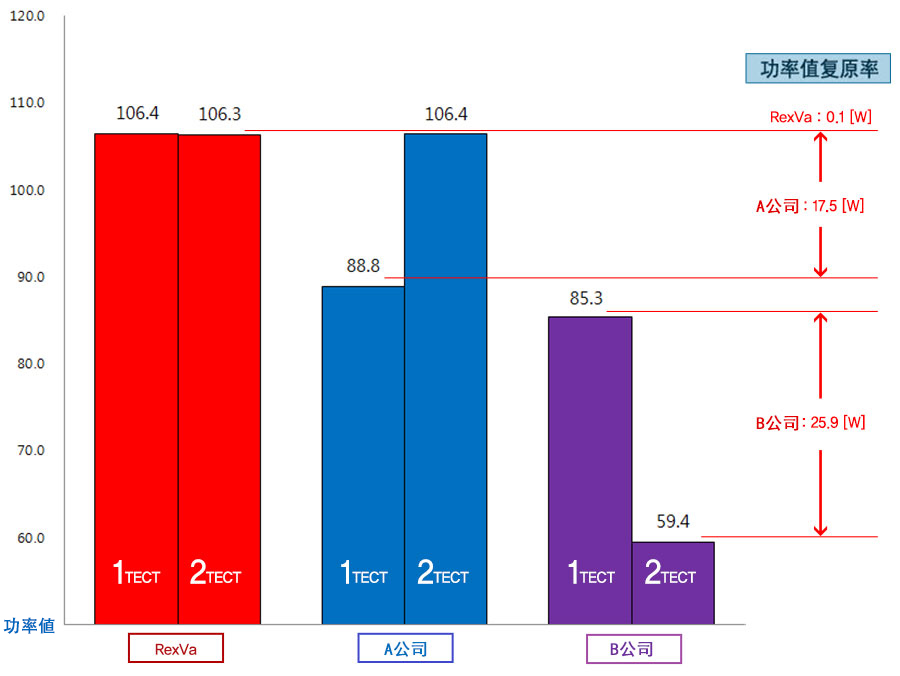

节能PTC电热膜功率(Watt)复原图表

| 试验次数 | 瑞斯博 | A 公司 | B 公司 |

| 1次 | 106.4 | 88.8 | 85.3 |

| 2次 | 106.3 | 106.4 | 59.4 |

| 功率差异 | 0.1 | -17.5 | 25.9 |

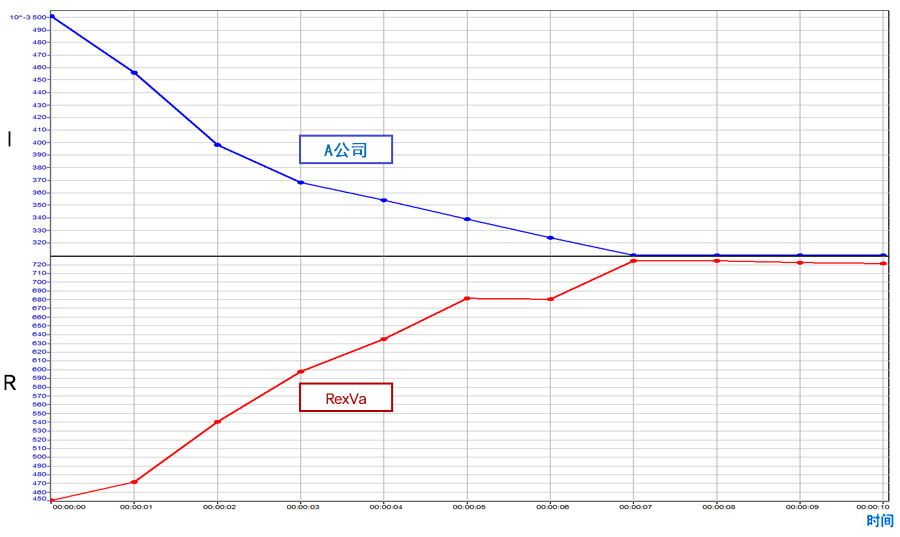

节能PTC 电流及电阻值变化量图表

节能PTC电热膜电流,电阻变化率图表及比较表

| 区分 | 开始 | 结束 | 变动率 |

| 电流 | 0.4861 | 0.3105 | 56.6% |

| 电阻 | 441.4 | 723.4 | 63.8% |

| 温度 | 28.46 | 113.47 |

| 区分 | 开始 | 结束 | 变动率 |

| 电流 | 0.5006 | 0.31 | 61.4% |

| 功率 | 106.44 | 67.11 | 58.6% |

| 电阻 | 450.6 | 721.6 | 60.1% |

| 温度 | 22.12 | 113.04 | |

| 电阻复原率 | 450 | 446 | 0.8% |

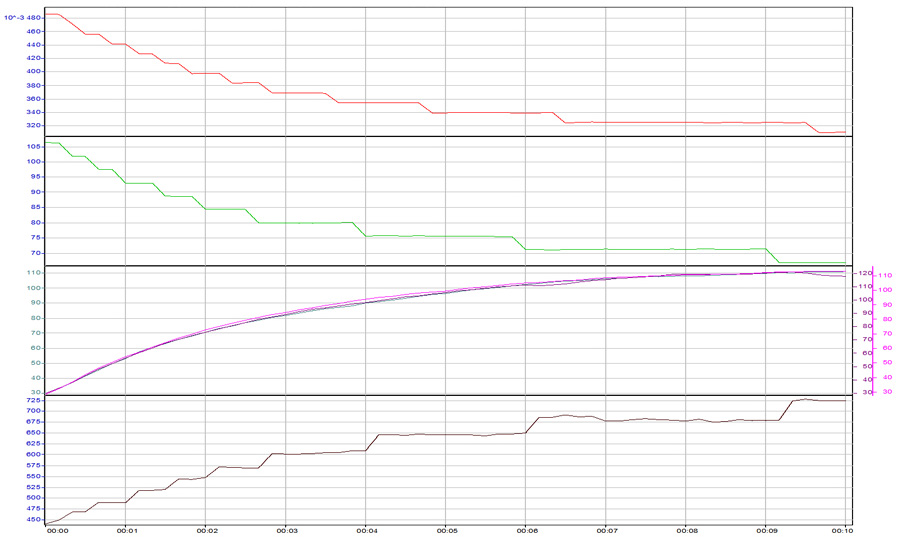

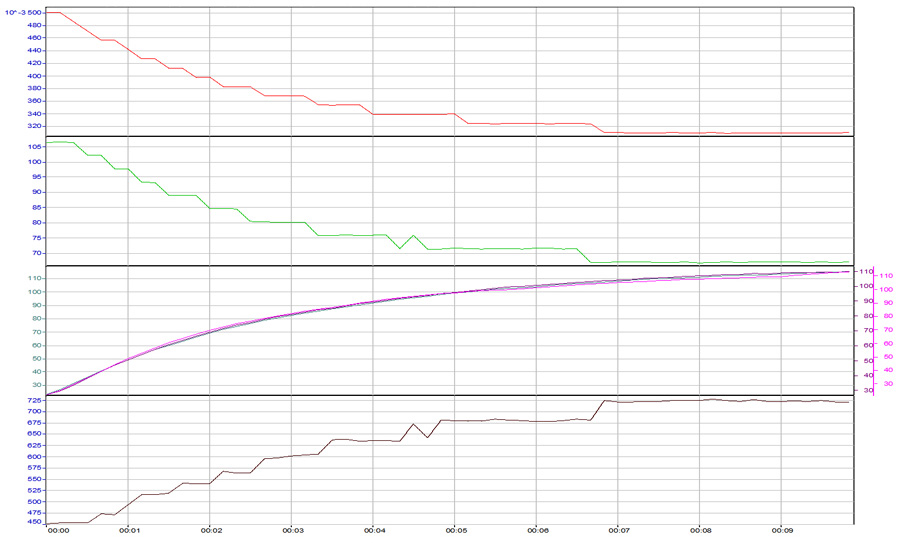

节能 PTC电热膜电阻值变化测试

| 区分 | 产品初期値 | 第1次发热后 | 第2次发热后 | |||||||

| 电阻值(A) | Watt/1m(B) | 电阻值(C) | 发热后功率(Watt/1m : D) | 电阻值(A-C) | 功率差异(Watt/1m : B-D) | 电阻值(G) | 发热后功率(Watt/1m : H) | 电阻值(A-G) | 功率差异(Watt/1m : B-H) | |

| 瑞斯博 | 450 | 108 | 447 | 108 | 3 | 0.7 | 466 | 109 | 4 | 1.0 |

| A公司 | 407 | 119 | 377 | 128 | 30 | 9.5 | 392 | 123 | 15 | 4.6 |

| B公司 | 445 | 109 | 760 | 64 | 315 | 45.1 | 662 | 73 | 217 | 35.7 |

| C公司 | 496 | 98 | 442 | 110 | 54 | 11.9 | 399 | 121 | 97 | 23.7 |

节能 PTC 性能测试

| 功率 | 电流 | 测定时间 |

| 99 | 0.45 | 0 : 00 |

| 96.8 | 0.44 | 0 : 13 |

| 94.6 | 0.43 | 0 : 26 |

| 92.4 | 0.42 | 0 : 35 |

| 90.2 | 0.41 | 0 : 41 |

| 88 | 0.4 | 0 : 50 |

| 85.8 | 0.39 | 1 : 05 |

| 83.6 | 0.38 | 1 : 12 |

| 81.4 | 0.37 | 1 : 25 |

| 79.2 | 0.36 | 1 : 40 |

| 77 | 0.35 | 1 : 51 |

| 74.8 | 0.34 | 2 : 06 |

| 72.6 | 0.33 | 2 : 22 |

| 70.4 | 0.32 | 2 : 35 |

| 68.2 | 0.31 | 3 : 06 |

| 66 | 0.3 | 3 : 32 |

| 63.8 | 0.29 | 4 : 05 |

| 61.6 | 0.28 | 4 : 56 |

| 59.4 | 0.27 | 6 : 00 |

| 57.2 | 0.26 | 8 : 07 |

| 55 | 0.25 | 10 : 00 |

| Watt 值变化率 | 80% | |

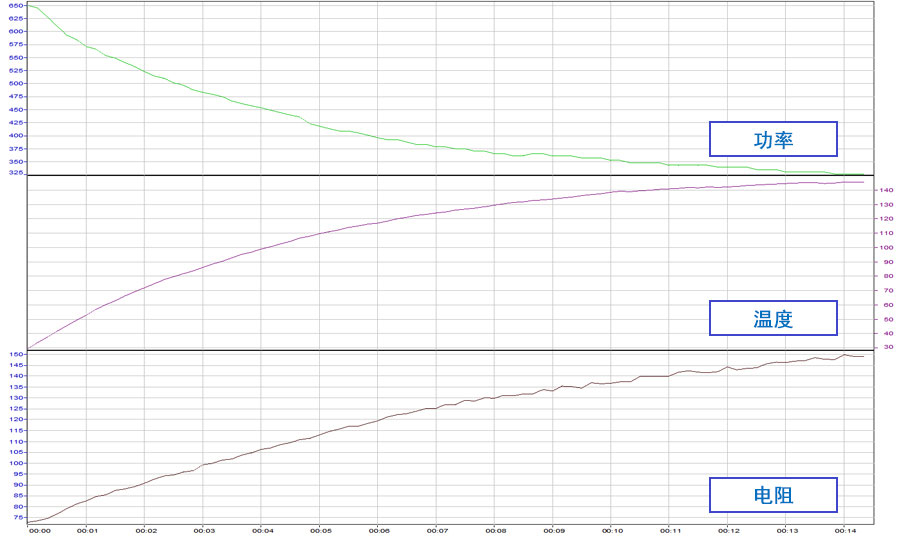

节能PTC性能效率测试 (电流电阻变化率)

| 区分 | 发热开始时 | 发热终结时 | 变化量 | 变化率 |

| 电阻 | 72.83[Ω] | 149.18[Ω] | 76.35 | 104.8[%] |

| 功率 | 649.6[W] | 326.4[W] | -323.2 | 99[%] |

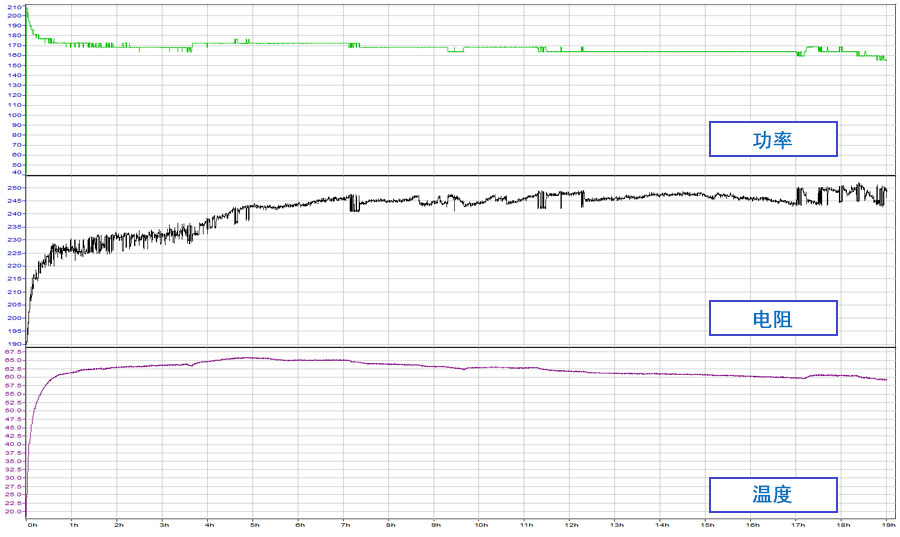

节能 PTC电热膜在一般安装方式施工条件下发生局部过热时测试结果

| 区分 | 开始发热时 | 发热终结时 | 变化量 |

| 电阻 | 190.78[Ω] | 249.42[Ω] | 59.31 |

| 功率 | 209.5[W] | 155.42[W] | -54.08 |

| 温度 | 24.87[℃] | 59.19[℃] | 34.73 |

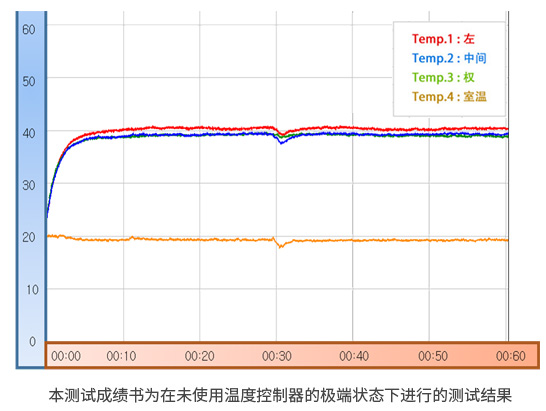

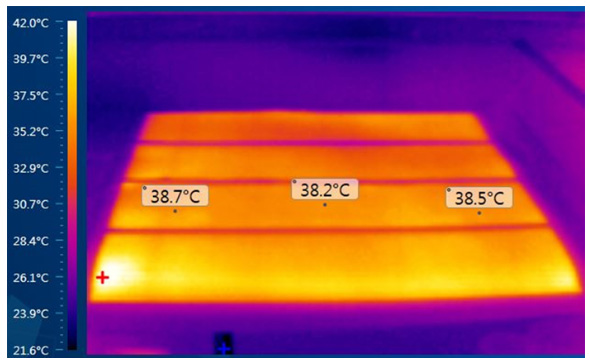

节能PTC电热膜散热测试成绩书

一般电热膜的发热高温部分大都集中于中央部分,因此加热膜的加热温度倾向于集中在电热膜片的中央。

散热测试通过解决中心温度高于左右温度并集中在中心的问题,降低因此导致的风险要素。

一般电热膜的发热高温部分大都集中于中央部分,因此加热膜的加热温度倾向于集中在电热膜片的中央。

散热测试通过解决中心温度高于左右温度并集中在中心的问题,降低因此导致的风险要素。

节能 PTC电热膜热散热热成像测试资料

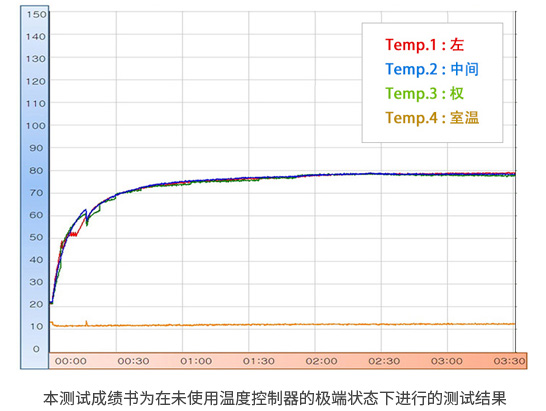

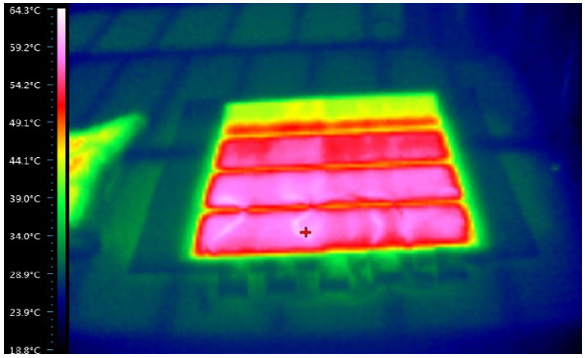

节能 PTC电热膜过热时,散热热成像测试资料

一般电热膜的发热高温部分大都集中于中央部分,因此加热膜的加热温度倾向于集中在电热膜片的中央。

散热测试通过解决中心温度高于左右温度并集中在中心的问题,降低因此导致的风险要素

环保节能 PTC电热膜数据对比

| 区分 | 一般电热膜 | PTC 电热膜 |

| 电阻及功率 | 相同 | 相同 |

| 发热温度速度 | 虽然根据空气中温度的不同具有差异,但发热速度快 | 假设一般产品的发热速度为100%的时候, PTC产品的电热膜表面温度从30℃开始电阻值发生变化减少电力,温度慢慢上升(70%) |

| 发热后经过一个小时,电热膜表面温度 | 空气中的温度为22℃时 电热膜的表面温度设定40-45℃的话会安全,但如果有被子等覆盖物长时间覆盖的话,电热膜表面温度会达到50,60,70,80,90,100℃, 继而导致局部过热的现象发生 | 室内温度大约在15℃时电阻值开始产生变化,温度慢慢上升。 当室内温度达到22℃以上时,电热膜的表面温度维持在30~40℃。 若内部产生过热并且温度达到60℃时,电流量会根据电热膜的功率及产生局部过热的面积降低耗电量10~30%,从而防止过热。 在长时间的压力或持续集热的环境中产生的局部过热现象,会根据初始功率值,温度最高能上升到80~100℃,此温度并非碳浆发出的温度而是持续集热,热度累积的结果。 |

| 发热后关闭电源电阻值的变化率 | 经过一个小时后会恢复到原来的电阻值 | 经过24个小时后会恢复到原来的电阻值 |

| 关闭电源后(经过1个小时) | 以最初的电阻值开始 | 以变化后的电阻值开始 |

| 启动电源,发热时间经过一个小时 | 跟第一次试验时发热温度相同 | 由于电阻值发生变化要比初期的电阻值要高. 由于减少电力消耗率,发热时间经过一个小时后电热膜表面的温度与初始时相同 |

| 结论 | 平均电阻值标准 (一般电热膜与PTC相同 ) 50cm宽的膜 每米标准-440Ω(110W) 80cm宽的膜 每米标准-250Ω(190W) 100cm宽的膜 每米标准-210Ω(230W) |

PTC产品电热膜在表面温度为30℃开始时电阻值发生变化从而达到减少电力消耗的效果,虽然温度上升的速度较慢,但是为了弥补电热膜集热现象的缺点,电阻值发生变化,减少电力消耗,阻止集热现象的产生. 与一般产品的发热速度有差异. |

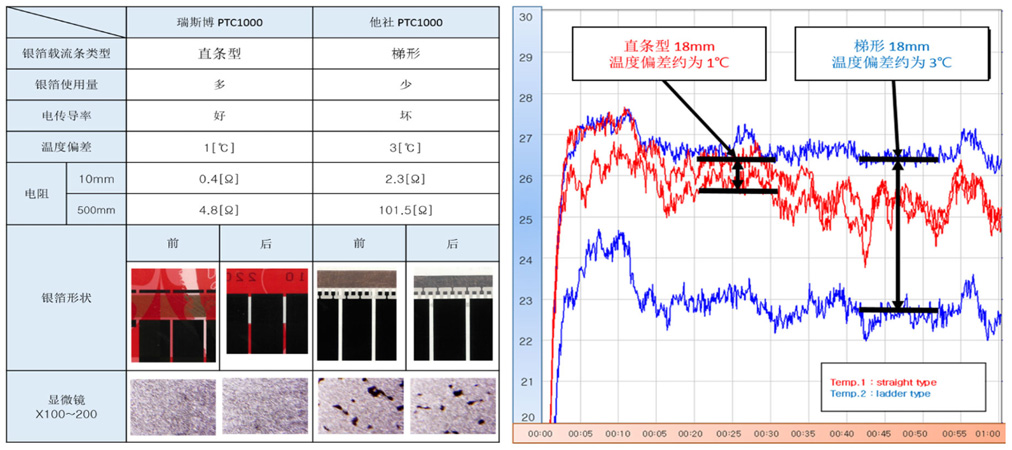

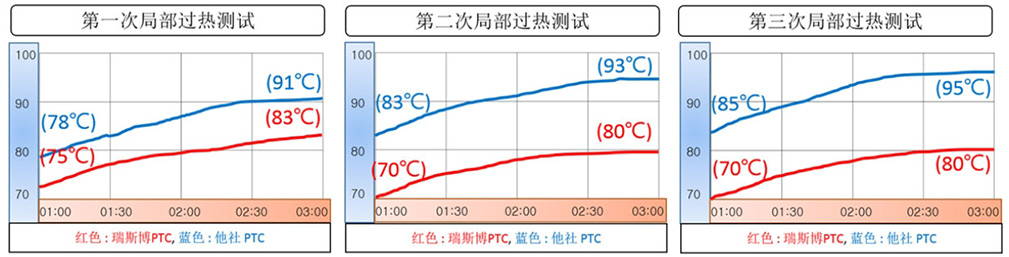

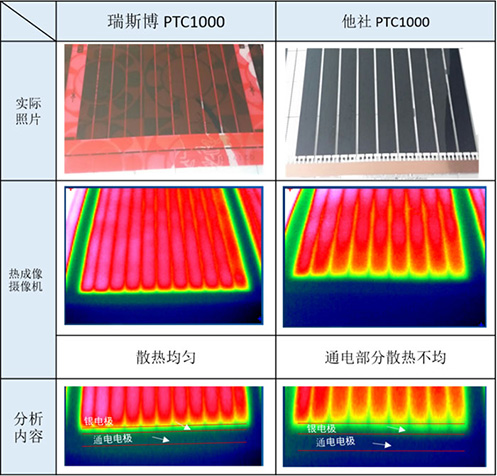

瑞斯博 /他社 PTC1000 产品局部过热测试

瑞斯博 PTC 产品的优越性

| 行目 | 瑞斯博 | 他社 |

| 局部过热温控能力 | 温控能力83℃以下 | 温控能力95℃ 以下 |

| 热分散效果 | 发热均匀 | 通电部分温度过高 |

局部过热时的温控能力

| 区分 | 次数 | 起始(℃) | 1小时后(℃) | 3小时后(℃) | 温度差异(℃) |

| 瑞斯博 | 1次 | 29 | 75 (70~80) | 83 (75~90) | 8 |

| 2次 | 29 | 70 (60~80) | 80 (70~90) | 10 | |

| 3次 | 29 | 70 | 80 | 10 | |

| 他社 | 1次 | 27 | 78 (73~83) | 91 (85~97) | 8 |

| 2次 | 27 | 83 (80~85) | 93 (85~100) | 10 | |

| 3次 | 27 | 85 (80~90) | 95 (90~100) | 10 |

产品比较

| 区分 | 瑞斯博 | 他社 |

| 测试样品 | PTC1000 | PTC1000 |

| 长度 | 1000[mm] | 1000[mm] |

| 宽 | 1000[mm] | 1000[mm] |

| 电阻值 | 215[Ω] | 225[Ω] |

| 功率/Watt | 225[w] | 215[w] |

| 银条载流条形状 | 直条型 | 梯形 |

| 温度偏差 | 1℃ | 3℃ |

| 测试条件 | 测验装备: wt200, signasoft6000 / 测试时间 : 3小时 / 环境温度 : 26~28℃ | |

热分散效果

不同形状的银箔载流条的特性